Граница - это не просто красная линия на карте.

Граница - это пот и кровь парней в зеленых фуражках.

ных конструкций, а нефтяных цистерн. При этом использовалось в основном импортное (германское) оборудование.

Более передовым по внедрению сварки был завод № 200, где её начали применять раньше и специалистов этого профиля на нём работало значительно больше. По воспоминаниям ветеранов предприятия, долгое время существовало предубеждение относительно возможности использования сварки при сборке корпусов кораблей и судов, хотя

«Морская коллекция» № 5'2009

13

Подводная лодка М-24 в Севастополе, дата снимка неизвестна

она уже достаточно давно применялась для соединения второстепенных и неответственных конструкций.

Недоверие прошло после того, как в районе города Грозного в 1932 году потерпел крушение состав с нефтью, при этом клёпаные цистерны от удара деформировались и дали течь, а сварные остались герметичными, несмотря на значительные вмятины. Этот случай получил довольно широкую огласку и произвёл большое впечатление на специалистов, что, в свою очередь, способствовало дальнейшему утверждению сварки в судостроении.

Вместе с тем решение проблемы создания цельносварного прочного корпуса подводной лодки потребовало времени и оказалось не таким простым, как представлялось вначале. По этой причине первые шесть «малюток» серии сохранили клёпаную конструкцию, а сварку сумели внедрить окончательно только после анализа испытаний первых лодок, о чём речь пойдёт ниже.

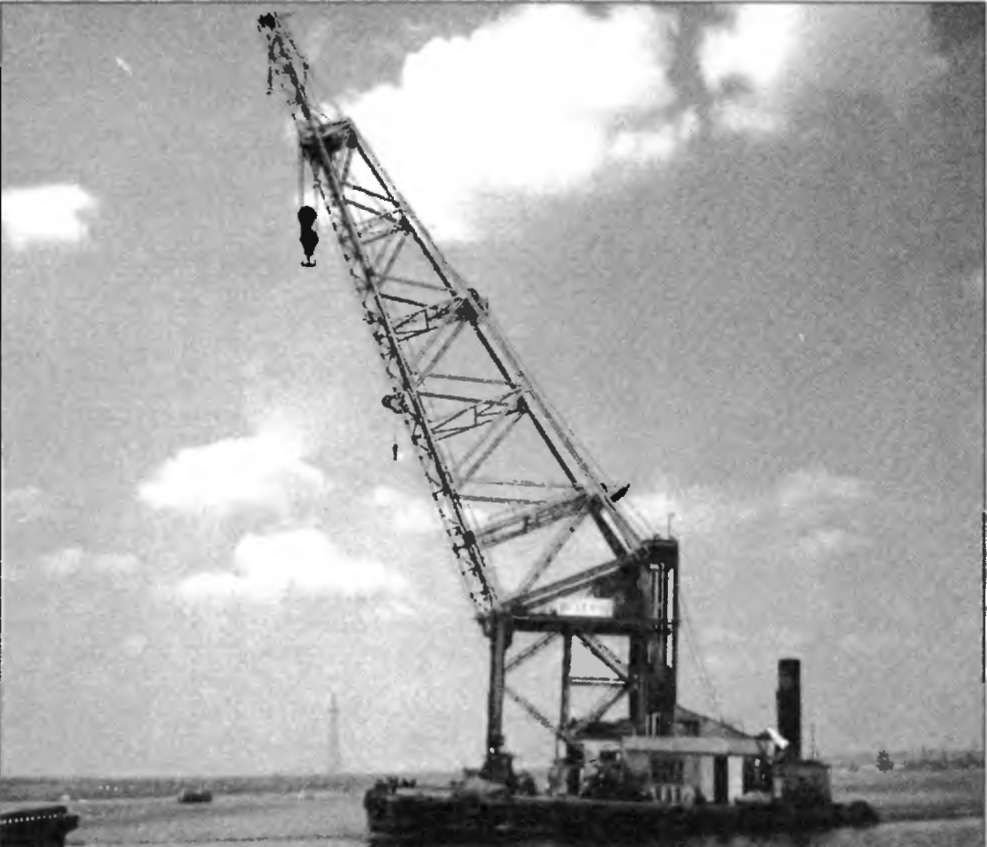

На ССЗ № 200 строительство «малюток» осуществлялось в так называемом «Серебряном доке» - на восстановленных временных стапелях бокового спуска, где до революции строили подлодки типа «Лебедь». Эти стапеля находились на левом берегу реки Ингул, несколько выше по течению от второго, внутризаводского понтонного моста. Помимо энергокоммуникаций, там установили барокамеру для проверки прочных корпусов лодок на прочность и герметичность.

Технология постройки подлодок на

обоих заводах предусматривала монтаж корпусов из предварительно собранных секций. В свою очередь, набор, палубу и обшивку последних изготавливали из листовых и профильных деталей.

Так, на ССЗ № 198 по завершении сборки прочного корпуса производились его испытания на герметичность (водонепроницаемость) и прочность в находившейся тут же док-камере (барокамере) внешним гидравлическим давлением до 7,5 атмосферы. Испытательный стенд представлял собой полый цилиндр длиной 40 метров, в который заводилась «малютка», после чего камера заполнялась водой и герметизировалась. Испытания начинались с подъёма в камере давления и сопровождались замерами деформаций корпуса подлодки по мере его нарастания. Для этого внутри лодки при задраенной крышке рубочного люка находились специально подготовленные рабочие и конструкторы Расставленные во всех отсеках подлодки, они с помощью реек производили замеры отклонения от цилиндрической формы при давлении 4 атмосферы. Конструкторы, прикреплённые к каждому проверщику, заносили показания на специальные схемы. Руководивший испытаниями техник, находившийся в центральном посту лодки, по переговорному устройству подавал наружу команды на увеличение или уменьшение давления на определённую величину и т. п. При необходимости (обнаружение неплотностей или трещин) эксперимент прекращали. Негерметичность в швах, как правило, тут же устранялась чеканкой, а если это не помогало, соединение проваривали заново. После устране-